Ingénierie et fabrication de thermocouples non standard

Développement de thermocouples spéciaux pour les procédés industriels exigeants

Certains procédés industriels ne peuvent être résolus avec un thermocouple standard. Il s'agit d'applications où la température, l'atmosphère, les vibrations ou les cycles thermiques dépassent les limites des thermocouples conventionnels.

Dans ces cas-là, la simple adaptation d'un modèle standard ne suffit pas. Il est nécessaire de développer une solution spécifique.

Chez Jemar Termometría, nous sommes spécialisés dans le développement et la fabrication de thermocouples non standard, conçus sur mesure pour répondre aux exigences des procédés industriels les plus pointus. Nous assurons la maîtrise complète du projet, de la conception technique et structurelle à la fabrication finale et à la validation en usine.

Conception technique à partir de zéro : quand la norme ne suffit pas

Nous analysons les conditions de fonctionnement réelles afin de définir l'architecture complète du capteur :

- Plage de températures de fonctionnement réelles

- composition atmosphérique et agressivité chimique

- Contraintes mécaniques et vibrations structurelles

- régime de cycle thermique

- Stabilité métrologique requise

Sur la base de cette analyse, nous avons élaboré des configurations spécifiques qui peuvent inclure :

- Sélection du type de thermocouple le mieux adapté au comportement thermique réel

- Conception de capsules avec des matériaux et des épaisseurs non standard

- Géométries spécifiques pour la résistance à la fatigue thermique et aux vibrations

- Configurations internes optimisées pour une stabilité à long terme

- Systèmes de fixation et de protection adaptés à chaque installation

Nous ne modifions pas les modèles de catalogue. Nous n'imposons pas une solution générique au processus.

Nous développons et fabriquons la configuration requise par le processus.

Cas concrets de développement non standard

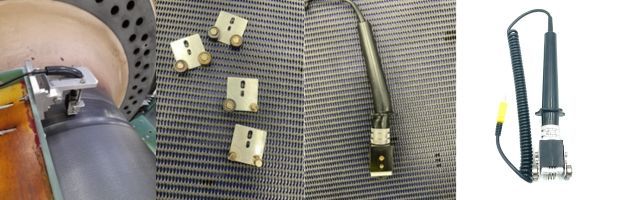

Cas réel 1 – Reconception structurelle pour une application à forte inertie thermique et à mouvement continu

Le problème

Un client utilisait un thermocouple standard à roue pour surveiller la température de grands arbres lors d'un processus de chauffage par induction.

Après seulement deux cycles de travail, l'ensemble a présenté :

- Déformation due à l'effet thermique

- Fusion partielle des composants

- Perte de trois roues

Le thermocouple n'était pas adapté aux conditions de travail réelles.

Que se passait-il réellement ?

Le processus n'était pas simplement « 370 °C ».

Le cycle thermique consistait en :

- Chauffage progressif jusqu'à 370 °C

- Maintenance prolongée (jusqu'à 6 heures)

- Durée totale du cycle : 12 heures

- Refroidissement lent subséquent

- Intervalle minimum de 2 jours entre les cycles

En plus:

- L'arbre chauffé possédait une masse thermique importante.

- L'ensemble est resté en contact permanent avec cette masse chaude.

- Le rouleau tournait constamment.

- Il y a eu un rayonnement thermique prolongé

Le problème n'était pas une hausse soudaine de température. C'était une combinaison de plusieurs facteurs :

- De nombreuses heures d'exposition

- Accumulation de chaleur

- mouvement continu

- Conception structurelle insuffisante pour cet environnement

intervention technique

Après analyse de l'ensemble du processus, il a été déterminé que la défaillance ne provenait pas de l'élément capteur, mais de la structure mécanique de l'assemblage standard.

Une nouvelle configuration spécifique a été développée avec :

- Structure entièrement fabriquée en acier inoxydable AISI 316

- Renforcement structurel du support

- Refonte du système de fixation

- Résistance améliorée au rayonnement thermique prolongé

- Adaptation du montage au travail en continu avec de la pâte chaude

Le thermocouple n'a pas été remplacé par un modèle standard. L'architecture complète a été repensée pour s'adapter au procédé. Cette refonte structurelle a transformé une solution standard en une configuration sur mesure capable de résister à une exposition thermique prolongée et à un fonctionnement continu en mouvement.

Résultat

La nouvelle configuration a permis :

- Éliminer les déformations structurelles

- Maintenir la stabilité pendant des cycles complets de 12 heures

- Améliorer la résistance mécanique en mouvement continu

- Assurer un fonctionnement fiable en cas de contact prolongé avec une masse chaude

Conclusion technique

Dans ce cas précis, le problème ne venait pas de la température nominale.

C'était la durée d'exposition, la masse thermique accumulée et le mouvement constant.

Lorsque la conception standard ne tient pas compte de ces variables, la solution n'est pas de modifier le modèle.

La solution consiste à repenser la conception.

Cas réel 2 – Optimisation de la tige pyrométrique en fonderie d'aluminium

Situation initiale

Un client du secteur de la fonderie d'aluminium a demandé un devis pour une tige pyrométrique de type K à 90°, équipée d'un manchon en céramique NSiC de Ø28 mm.

Au cours de la consultation, il a soulevé un point crucial pour son processus :

Quelle est la durée de vie estimée de cette tige pyrométrique ?

Le service d'ingénierie a demandé l'envoi d'un échantillon en service afin d'analyser sa configuration interne et d'évaluer correctement ses conditions de fonctionnement réelles.

Le client a envoyé un appareil en prévoyant qu'il soit reproduit à l'identique.

Analyse technique réalisée

À réception de l'échantillon à l'atelier, la configuration suivante a été observée :

- Thermocouple de type K avec gaine en Inconel 600

- Fil standard

- Gaine en céramique NSiC Ø28 mm

La configuration n'était pas incorrecte. Cependant, compte tenu des conditions de travail réelles dans les fonderies d'aluminium, elle était perfectible.

Ce type d'application implique des facteurs exigeants :

- Choc thermique répété

- Ambiance agressive

- Projection en aluminium

- fatigue thermique continue

La limitation ne résidait pas seulement dans le type de thermocouple, mais aussi dans la robustesse globale de l'assemblage et dans la protection céramique utilisée.

Proposition d'ingénierie

Au lieu de reproduire l'échantillon, une optimisation technique du modèle a été proposée :

- Remplacement du fil par un fil de Ø2,5 mm pour une plus grande résistance mécanique

- L'incorporation de billes de céramique améliore la stabilité structurelle interne.

- Remplacement du manchon en céramique NSiC de Ø28 mm par un manchon en carbure de silicium de Ø50 mm

L'augmentation du diamètre et le changement de matériau se sont avérés nettement améliorés :

- résistance mécanique

- Protection contre les projectiles

- Comportement sous choc thermique

- Durabilité en milieu de fonderie

Le modèle demandé est resté inchangé. Sa configuration interne et externe a été optimisée pour l'adapter à l'environnement de travail réel.

Résultat opérationnel

La nouvelle configuration a permis :

- Augmenter la durée de vie de plus de 45 %

- Réduire la fréquence de remplacement

- Améliorer la stabilité de l'assemblage dans des conditions de coulée

- Réduire les coûts d'exploitation liés au remplacement

Conclusion technique

Dans les applications de fonderie, la copie d'un échantillon ne garantit pas toujours les meilleures performances.

L'analyse de la configuration interne et de la protection en céramique permet une amélioration significative de la durabilité sans altérer la fonctionnalité du capteur.

La différence ne réside pas uniquement dans le type de thermocouple.

Cela fait partie des critères d'ingénierie appliqués à la conception.

Fabrication interne avec contrôle de projet complet

Notre capacité à fabriquer en interne nous permet d'entreprendre des développements non standard avec des garanties techniques.

Nous contrôlons toutes les phases :

- Conception structurelle du capteur

- Sélection et vérification des matériaux

- procédés d'assemblage et de scellage

- Contrôle dimensionnel et vérification finale

- Validation technique en conditions réelles d'exploitation

Nous travaillons selon des critères stricts de qualité, de traçabilité et de confidentialité, en collaborant avec des usines, des bureaux d'études et des services techniques qui requièrent des solutions thermiques spécifiques.

Optimisation de la durée de vie utile et de la stabilité dans les environnements critiques

De nombreuses défaillances des thermocouples industriels ne sont pas dues au type d'alliage, mais à une configuration inadaptée à l'environnement réel.

Un développement technique spécifique permet :

- Réduire la dérive thermique

- Minimiser la fatigue mécanique

- Améliorer la résistance à l'oxydation et à la corrosion

- Augmenter significativement la durée de vie

- Réduisez les coûts associés aux temps d'arrêt non planifiés

Un thermocouple optimisé ne se contente pas de mesurer la température. Il stabilise le processus.

Avez-vous besoin d'un thermocouple qui n'existe pas sur le marché ?

Lorsque le processus industriel requiert une solution qui ne figure pas au catalogue, le service d'ingénierie doit prendre le relais pour la conception.

Chez Jemar Termometría, nous développons et fabriquons des configurations non standard avec un contrôle complet du processus, de la conception technique et de la conception structurelle à la fabrication finale et à la validation en usine.

Lorsque la norme ne fonctionne plus, nous développons ce qui est nécessaire.

Questions techniques concernant les thermocouples non standard

Qu'est-ce qu'un thermocouple non standard ?

Il s'agit d'un capteur conçu spécifiquement pour un processus industriel particulier, avec une configuration personnalisée en termes de type d'alliage, de matériau de protection, de géométrie et de structure interne.

Quand est-il nécessaire de développer un thermocouple à partir de zéro ?

Lorsque les modèles standard présentent des défaillances prématurées, une dérive thermique, une rupture mécanique ou une durée de vie insuffisante sous des températures élevées, des vibrations ou des atmosphères agressives.

Comment peut-on augmenter la durée de vie d'un thermocouple ?

En sélectionnant correctement l'alliage, en optimisant le matériau et l'épaisseur de la gaine, en concevant une protection contre les vibrations et en assurant une installation appropriée à l'environnement réel.

Lorsque la norme n'offre pas la fiabilité nécessaire, il est temps de revoir la configuration.

Notre équipe d'ingénieurs analyse les conditions réelles de votre processus (température, atmosphère, cycles thermiques et exigences mécaniques) afin de développer une solution spécifique.

Contactez notre service technique et nous étudierons votre demande.