Engenharia e Fabrico de Termopares Não Padronizados

Desenvolvimento de Termopares Especiais para Processos Industriais Exigentes

Existem processos industriais que não podem ser resolvidos com um termopar padrão. Aplicações onde a temperatura, a atmosfera, a vibração ou os ciclos térmicos ultrapassam os limites das soluções convencionais.

Nestes casos, não basta adaptar um modelo existente. É necessário desenvolver uma configuração específica.

Na Jemar Termometria somos especializados no desenvolvimento e fabrico de termopares não padronizados, concebidos de raiz para processos industriais exigentes. Trabalhamos com controlo completo do projeto, desde a conceção técnica e o desenho estrutural até ao fabrico e validação final em fábrica.

Desenvolvemos configurações em termopares tipo J, K, N, R, S e B, bem como soluções específicas baseadas em sensores RTD quando a aplicação o exige.

Projeto Técnico de Raiz: Quando o Padrão Não É Suficiente

Analisamos as condições reais de funcionamento para definir a arquitetura completa do sensor:

- Intervalo térmico real de operação

- Composição atmosférica e agressividade química

- Exigência mecânica e vibração estrutural

- Regime de ciclos térmicos

- Estabilidade metrológica requerida

Com base nesta análise desenvolvemos configurações específicas que podem incluir:

- Seleção do tipo de termopar mais adequado ao comportamento térmico real

- Projeto de bainhas com materiais e espessuras não padronizadas

- Geometrias específicas para resistência à fadiga térmica e vibração

- Configurações internas otimizadas para estabilidade prolongada

- Sistemas de fixação e proteção adaptados a cada instalação

Não replicamos sem analisar.

Não forçamos o processo a uma solução genérica.

Projetamos e fabricamos a configuração que o processo necessita.

Casos Reais de Desenvolvimento Não Padronizado

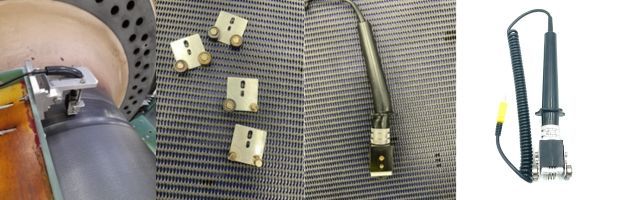

Caso Real 1 – Redesenho estrutural para aplicação com elevada massa térmica e movimento contínuo

O problema

Um cliente utilizava um termopar padrão com rodas para controlar a temperatura de eixos de grande dimensão durante um processo de aquecimento por indução.

Após apenas dois ciclos de trabalho, o conjunto apresentou:

- Deformação por efeito térmico

- Fusão parcial de componentes

- Perda de rodas

O termopar não era adequado às condições reais de funcionamento.

O que estava realmente a acontecer

O processo não era simplesmente “370 °C”.

O ciclo térmico incluía aquecimentos progressivos, períodos prolongados de manutenção até 6 horas e uma duração total de 12 horas, com arrefecimento lento posterior e pausas mínimas de dois dias entre ciclos.

Adicionalmente:

- Existia contacto contínuo com uma grande massa térmica

- O rolete funcionava em movimento constante

- Havia radiação térmica prolongada

O problema não era um pico de temperatura.

Era a combinação de tempo de exposição, acumulação térmica e exigência mecânica.

Intervenção de engenharia

Após análise detalhada do processo, concluiu-se que a falha não estava no elemento sensor, mas na arquitetura mecânica do conjunto padrão.

Foi desenvolvida uma nova configuração específica com:

- Estrutura integralmente fabricada em aço inoxidável AISI 316

- Reforço estrutural do suporte

- Redesenho do sistema de fixação

- Melhoria do comportamento face à radiação térmica prolongada

- Adaptação ao trabalho contínuo em contacto com massa quente

O redesenho estrutural permitiu transformar uma solução padrão numa configuração específica capaz de suportar exposição térmica prolongada e movimento contínuo.

Caso Real 2 – Otimização de lança pirométrica em fundição de alumínio

Situação inicial

Um cliente do setor da fundição de alumínio solicitou orçamento para uma lança pirométrica tipo K a 90°, equipada com bainha cerâmica NSiC de Ø28 mm.

Antes de fabricar, o departamento de engenharia solicitou uma amostra em uso para analisar a configuração interna e avaliar as condições reais de funcionamento.

Análise técnica

A amostra apresentava:

- Termopar tipo K com bainha em Inconel 600

- Fio padrão

- Bainha cerâmica NSiC Ø28 mm

A configuração era funcional, mas apresentava margem de melhoria para o ambiente de fundição, caracterizado por:

- Choque térmico repetitivo

- Atmosfera agressiva

- Projeção de alumínio

- Fadiga térmica contínua

Em ambientes de fundição, a seleção do material de proteção e o dimensionamento correto são determinantes para a durabilidade do conjunto.

Proposta de engenharia

Foi proposta uma otimização técnica:

- Substituição do fio por Ø2,5 mm para maior resistência mecânica

- Incorporação de contas cerâmicas

- Substituição da bainha NSiC Ø28 mm por bainha em carbeto de silício Ø50 mm

O aumento de diâmetro e a alteração do material melhoraram significativamente a resistência mecânica, a proteção contra projeções e o comportamento face ao choque térmico.

Resultado

A nova configuração permitiu aumentar a vida útil em mais de 45%, reduzindo a frequência de substituição e o custo operacional.

Em aplicações de fundição, copiar uma amostra nem sempre garante o melhor desempenho.

A diferença está no critério de engenharia aplicado ao projeto.

Fabrico Próprio com Controlo Integral do Projeto

A capacidade de fabricar internamente permite assumir desenvolvimentos não padronizados com garantia técnica.

Controlamos todas as fases:

- Projeto estrutural do sensor

- Seleção e verificação de materiais

- Processos de montagem e selagem

- Controlo dimensional e verificação final

- Validação técnica em condições reais

Fabricamos segundo sistema de qualidade ISO 9001:2015 e de acordo com a regulamentação aplicável a termopares industriais.

Otimização da Vida Útil e Estabilidade em Ambientes Críticos

Muitas falhas em termopares industriais não se devem ao tipo de liga, mas a uma configuração inadequada para o ambiente real.

Um desenvolvimento técnico específico permite:

- Reduzir a deriva térmica

- Minimizar a fadiga mecânica

- Melhorar a resistência à oxidação e corrosão

- Aumentar significativamente a vida útil

- Reduzir custos associados a paragens não planeadas

Um termopar otimizado não mede apenas temperatura.

Estabiliza o processo.

Necessita de um Termopar que Não Existe no Mercado?

Quando o processo industrial exige uma solução que não está disponível em catálogo, a engenharia deve assumir o desenvolvimento.

Na Jemar Termometria desenvolvemos e fabricamos configurações não padronizadas com controlo completo do processo, desde a conceção técnica até à validação final em fábrica.

Contacte o nosso departamento de engenharia e analisaremos o seu processo para definir a configuração técnica mais adequada.