Ingeniería y Fabricación de Termopares No Estándar

Desarrollo de Termopares Especiales para Procesos Industriales Exigentes

Existen procesos industriales que no pueden resolverse con un termopar estándar. Aplicaciones donde la temperatura, la atmósfera, la vibración o los ciclos térmicos superan los límites de los termopares convencionales.

En estos casos, no basta con adaptar un modelo estándar. Es necesario desarrollar una solución específica.

En Jemar Termometría estamos especializados en el desarrollo y fabricación de termopares no estándar, diseñados desde cero para procesos industriales exigentes. Trabajamos con control completo del proyecto, desde la concepción técnica y el diseño estructural hasta la fabricación y validación final en planta.

Diseño Técnico desde Cero: Cuando el Estándar No Es Suficiente

Analizamos las condiciones reales de operación para definir la arquitectura completa del sensor:

- Rango térmico real de trabajo

- Composición atmosférica y agresividad química

- Exigencia mecánica y vibración estructural

- Régimen de ciclos térmicos

- Estabilidad metrológica requerida

A partir de este análisis desarrollamos configuraciones específicas que pueden incluir:

- Selección del tipo de termopar más adecuado al comportamiento térmico real

- Diseño de vainas con materiales y espesores fuera de estándar

- Geometrías específicas para resistencia a fatiga térmica y vibración

- Configuraciones internas optimizadas para estabilidad prolongada

- Sistemas de fijación y protección adaptados a cada instalación

No modificamos modelos de catálogo.

No forzamos el proceso a una solución genérica.

Desarrollamos y fabricamos la configuración que el proceso necesita.

Casos Reales de Desarrollo No Estándar

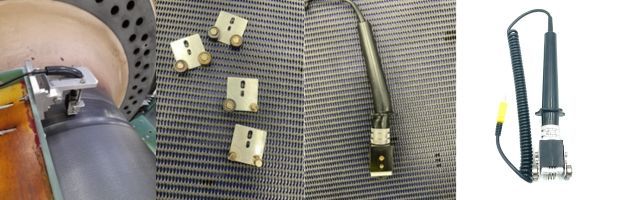

Caso Real 1 – Rediseño estructural para aplicación con alta masa térmica y movimiento continuo

El problema

Un cliente utilizaba un termopar estándar con ruedas para controlar la temperatura de ejes de gran tamaño durante un proceso de calentamiento por inducción.

Después de solo dos ciclos de trabajo, el conjunto presentó:

- Deformación por efecto térmico

- Fusión parcial de componentes

- Pérdida de tres ruedas

El termopar no era adecuado para las condiciones reales de trabajo.

Qué estaba ocurriendo realmente

El proceso no era simplemente “370 °C”.

El ciclo térmico consistía en:

- Calentamientos progresivos hasta 370 °C

- Mantenimientos prolongados (hasta 6 horas)

- Duración total del ciclo: 12 horas

- Enfriamiento lento posterior

- Pausa mínima de 2 días entre ciclos

Además:

- El eje calentado tenía una gran masa térmica

- El conjunto permanecía en contacto continuo con esa masa caliente

- El rodillo giraba constantemente

- Existía radiación térmica prolongada

El problema no era un pico de temperatura.

Era la combinación de:

- Muchas horas de exposición

- Acumulación de calor

- Movimiento continuo

- Diseño estructural insuficiente para ese entorno

Intervención de ingeniería

Tras analizar el proceso completo, se determinó que el fallo no estaba en el elemento sensor, sino en la estructura mecánica del conjunto estándar.

Se desarrolló una nueva configuración específica con:

- Estructura completamente fabricada en acero inoxidable AISI 316

- Refuerzo estructural del soporte

- Rediseño del sistema de fijación

- Mejora de la resistencia frente a radiación térmica prolongada

- Adaptación del conjunto al trabajo continuo con masa caliente

No se sustituyó el termopar por otro modelo estándar.

Se rediseñó la arquitectura completa para adaptarla al proceso real. El rediseño estructural permitió transformar una solución estándar en una configuración específica capaz de soportar exposición térmica prolongada y trabajo continuo en movimiento.

Resultado

La nueva configuración permitió:

- Eliminar deformaciones estructurales

- Mantener estabilidad durante ciclos completos de 12 horas

- Mejorar la resistencia mecánica en movimiento continuo

- Garantizar funcionamiento fiable en contacto prolongado con masa caliente

Conclusión técnica

En este caso, el problema no era la temperatura nominal.

Era el tiempo de exposición, la masa térmica acumulada y el movimiento constante.

Cuando el diseño estándar no contempla estas variables, la solución no es cambiar de modelo.

La solución es rediseñar.

Caso Real 2 – Optimización de caña pirométrica en fundición de aluminio

Situación inicial

Un cliente del sector de fundición de aluminio solicitó presupuesto para una caña pirométrica tipo K a 90°, equipada con funda cerámica NSiC de Ø28 mm.

Durante la consulta planteó una cuestión crítica para su proceso:

¿Cuál es la vida útil estimada de esta caña pirométrica?

Desde ingeniería se solicitó el envío de una muestra en uso para analizar la configuración interna y evaluar correctamente las condiciones reales de trabajo.

El cliente remitió una unidad con la intención de que fuera replicada exactamente.

Análisis técnico realizado

Al recibir la muestra en taller se observó la siguiente configuración:

- Termopar tipo K con vaina en Inconel 600

- Hilo estándar

- Funda cerámica NSiC de Ø28 mm

La configuración no era incorrecta.

Sin embargo, para las condiciones reales de trabajo en fundición de aluminio, presentaba margen de mejora.

En este tipo de aplicación intervienen factores exigentes:

- Choque térmico repetitivo

- Atmósfera agresiva

- Proyección de aluminio

- Fatiga térmica continua

La limitación no estaba únicamente en el tipo de termopar, sino en la robustez global del conjunto y en la protección cerámica utilizada.

Propuesta de ingeniería

En lugar de replicar la muestra, se propuso una optimización técnica del diseño:

- Sustitución del hilo por hilo de Ø2,5 mm para mayor resistencia mecánica

- Incorporación de abalorios cerámicos para mejorar la estabilidad estructural interna

- Sustitución de la funda cerámica NSiC de Ø28 mm por una funda de carburo de silicio de Ø50 mm

El aumento de diámetro y el cambio de material mejoraron significativamente:

- La resistencia mecánica

- La protección frente a proyecciones

- El comportamiento frente a choque térmico

- La durabilidad en entorno de fundición

No se trató de cambiar el modelo solicitado.

Se optimizó la configuración interna y externa para adaptarla al entorno real de trabajo.

Resultado operativo

La nueva configuración permitió:

- Incrementar la vida útil en más de un 45 %

- Reducir la frecuencia de sustitución

- Mejorar la estabilidad del conjunto en condiciones de fundición

- Disminuir el coste operativo asociado al recambio

Conclusión técnica

En aplicaciones de fundición, copiar una muestra no siempre garantiza el mejor rendimiento.

Analizar la configuración interna y la protección cerámica permite mejorar significativamente la durabilidad sin alterar la funcionalidad del sensor.

La diferencia no está únicamente en el tipo de termopar.

Está en el criterio de ingeniería aplicado al diseño.

Fabricación Propia con Control Integral del Proyecto

La capacidad de fabricar internamente es lo que permite asumir desarrollos fuera de estándar con garantía técnica.

Controlamos todas las fases:

- Diseño estructural del sensor

- Selección y verificación de materiales

- Procesos de ensamblaje y sellado

- Control dimensional y verificación final

- Validación técnica en condiciones reales de operación

Trabajamos bajo criterios estrictos de calidad, trazabilidad y confidencialidad, colaborando con fábricas, ingenierías y departamentos técnicos que requieren soluciones térmicas específicas.

Optimización de Vida Útil y Estabilidad en Entornos Críticos

Muchos fallos en termopares industriales no se deben al tipo de aleación, sino a una configuración inadecuada para el entorno real.

Un desarrollo técnico específico permite:

- Reducir la deriva térmica

- Minimizar la fatiga mecánica

- Mejorar la resistencia a la oxidación y corrosión

- Aumentar significativamente la vida útil

- Reducir costes asociados a paradas no planificadas

Un termopar optimizado no solo mide temperatura. Estabiliza el proceso.

¿Necesita un Termopar que No Existe en el Mercado?

Cuando el proceso industrial exige una solución que no está disponible en catálogo, la ingeniería debe asumir el diseño.

En Jemar Termometría desarrollamos y fabricamos configuraciones no estándar con control completo del proceso, desde la concepción técnica y el diseño estructural hasta la fabricación y validación final en planta.

Cuando el estándar deja de funcionar, desarrollamos lo necesario.

Preguntas Técnicas sobre Termopares No Estándar

¿Qué es un termopar no estándar?

Es un sensor diseñado específicamente para un proceso industrial concreto, con configuración personalizada en cuanto a tipo de aleación, material de protección, geometría y estructura interna.

¿Cuándo es necesario desarrollar un termopar desde cero?

Cuando los modelos estándar presentan fallos prematuros, deriva térmica, rotura mecánica o vida útil insuficiente en condiciones de alta temperatura, vibración o atmósferas agresivas.

¿Cómo se puede aumentar la vida útil de un termopar?

Seleccionando correctamente la aleación, optimizando el material y espesor de la vaina, diseñando protección frente a vibración y asegurando una instalación adecuada para el entorno real.

Cuando el estándar no ofrece la fiabilidad necesaria, es momento de revisar la configuración.

Nuestro equipo de ingeniería analiza las condiciones reales de su proceso —temperatura, atmósfera, ciclos térmicos y exigencia mecánica— para desarrollar una solución específica.

Contacte con nuestro departamento técnico y estudiaremos su aplicación.